Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

炭化ケイ素は性能に優れた第3世代半導体材料であり、広帯域ギャップ、高破壊電圧、高熱伝導性、強耐高温性を含む良好な光学性能、高化学不活性、優れた物理性能を有する。

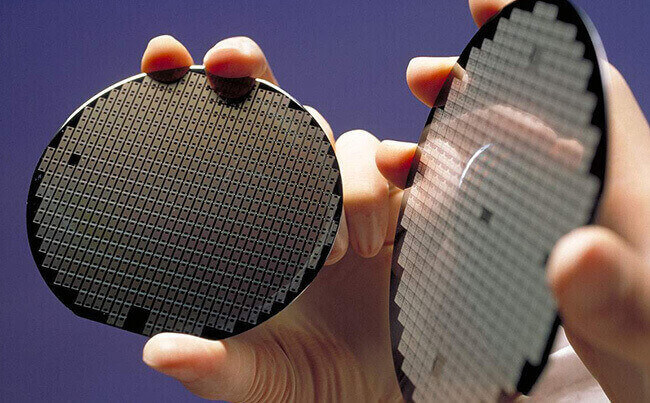

それは常に次世代の高周波と大電力デバイスの基板材料として使用され、次世代電子工業デバイス、航空宇宙などのハイエンド製造分野に広く応用されている。特に新興と発展し続ける新エネルギー自動車業界では。2025年までに、中国の新エネルギー自動車の年間生産量は600万台近くに達し、1台あたりの電力チップの需要は1000から2000個までさまざまで、そのうち50%以上が炭化ケイ素チップであると推定されている。

レーザ及び炭化ケイ素材料

レーザーと炭化ケイ素材料の相互作用において、連続レーザー、長パルスレーザー、ナノ秒短パルスレーザーと材料の主な反応は熱効果である。その加工原理は高出力密度レーザービームを材料表面に集束して加熱と溶融処理を行うことである。ピコ秒とフェムト秒超短パルスレーザーによる材料表面への集束は主に材料プラズマ除去に集中し、非伝統的な冷間加工に属する。

炭化ケイ素半導体ウェハの後処理では、単一ウェハにマーキング、切断、スライス、パッケージなどのステップを行い、最終的には完全なビジネスチップになる必要がある。現在、ウエハのマーキングと切断の過程で、レーザー加工設備は伝統的な機械加工設備に取って代わり、効率が高く、効果がよく、材料損失が低いという利点がある。

レーザーウエハマーキング技術の応用

炭化ケイ素ウエハを製造する際には、チップ差別化、トレーサビリティなどの機能を持つためには、チップごとに一意のバーコードを貼り付ける必要がある。伝統的なチップマーキング方法は一般的にインク印刷や機械針刻であり、効率が低く、材料消費が大きいなどの欠点がある。

レーザーマーキングは非接触加工方法として、チップへの損傷が最小で、加工効率が高く、加工過程に消耗品がないなどの利点があり、特にウエハが薄くなり、加工品質と精度の要求が高くなる傾向にある。レーザウェハマーキング用のレーザは、一般に、ユーザのニーズまたは材料特性に基づいて選択され、炭化ケイ素ウェハの場合、ナノ秒またはピコ秒紫外レーザが使用される。ナノ秒紫外レーザはコストが低く、ほとんどのウエハ材料に適しているため、広く応用されている。

ピコ秒紫外レーザはより冷間加工に傾き、より明瞭な標識とより良い結果を持ち、標識に要求の高い材料とプロセスに適用される。レーザー光は外部光路を介して伝送され、電流計走査システムに広がり、最後にフィールドミラーを介して材料表面に集束される。マーキング内容は、加工図面ファイルに基づいて電流計スキャンによって実現される。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-