Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

今の時代は発展、科学技術、金属製造工業が重要な役割を果たす時代である。現在の金属製造業では、板金プロセスの応用が広がっている。21世紀初めから板金業界の発展速度はすでにすべての人の予想を超えており、市場における地位とシェアも絶えず向上しており、これは企業にとって巨大な発展潜在力と経済利益があり、住民の生産生活の利便性を高めるためにも一定の推進作用がある。

市場の需要は業界の発展を推進する内在的な要素であり、生産力の継続的な向上によって多くの技術改革が派生し、その中で最も際立っているのはレーザー技術である。2010年前後には、多くの海外企業が中国市場を狙って市場占有を行い、海外資源が占める市場シェアは一時90%以上に達し、国内関連業界の発展は困難になった。しかし、レーザー技術の介入により、この局面は大きく改善され、国内技術が相対的に成熟している一方で、業界の発展による技術要求も高まっている。

現在のグリーン板金加工の動向

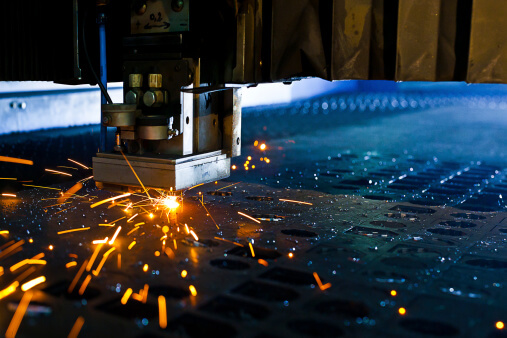

板金プロセスにおいて、レーザー技術の広範な応用は業界の発展に新しい経済成長点を提供し、同時に板金プロセスの技術向上にも非常に重要な意義を持っている。レーザー技術の応用において、その優れた単色性と方向性は板金技術の正確な位置決めに比較的に良い技術保障を提供することができるため、穴あけ溶接にしても、マーキング、熱処理などの面で極めて強い応用と発展潜在力があり、現在の板金技術にとって、レーザー技術を応用することは板金加工の作業時間を短縮することができるだけでなく、板金加工の作業効率を大幅に向上させることができ、同時に金型の摩耗量をある程度減らすことができるため、レーザー技術の応用の下で、板金技術の発展はより合理的で科学的である。現在、我が国のデータモデルレーザー切断技術はすでに規模を形成しており、将来の自動車製造、金属材料加工、カスタマイズ金型製造などの面でより広範な応用が期待されている。新型レーザー技術の普及と応用は、企業と業界の発展に新たな発展傾向を提供し、資源の統合、経済成長の向上などの面で良い効果を持っている。

新しい板金レーザー加工自動化、フレキシブル化生産ラインの導入と応用

新型板金レーザー加工自動化生産ラインの導入は、板金製造のプロセス向上に大きな助けがあり、現在の技術の発展のボトルネックをある程度突破でき、レーザー技術の優位性を最大に発揮することができる。フレキシブル化ラインの下で、レーザーの単色性と平衡性は最大化の表現を得て、そしてレーザー加工生地の比較的に柔らかい材料を実現した。レーザーの生産プロセスの簡素化と自動化生産ラインのアクセスによって、レーザー加工材料の精度も絶えず向上させ、温度の正確な制御によって材料の物理的性質と化学的性質を突然変異させることができ、材料内部構造の研究に一定の推力作用があり、レーザーが提供する高温条件によって、金属加工の精密化操作をより容易にし、同時に温度の正確な制御によって材料の密度を絶えず向上させることができ、それによって材料の総合性能の向上を促進することができる。フレキシブル化連続生産設備を導入することにより、生産製品の切断面の平らさを最大限に保証することができ、しかも先進的な自動化技術を採用し、設備制御のシステムと核心にもなり、自動で柔軟な制御システムはすべての加工部品の精度を絶えず向上させ、同時に生産ラインの人員設置を減少させ、加工効率を絶えず向上させることができ、同時にコスト節約にとっても一定の体現がある。

レーザー切断技術の概要

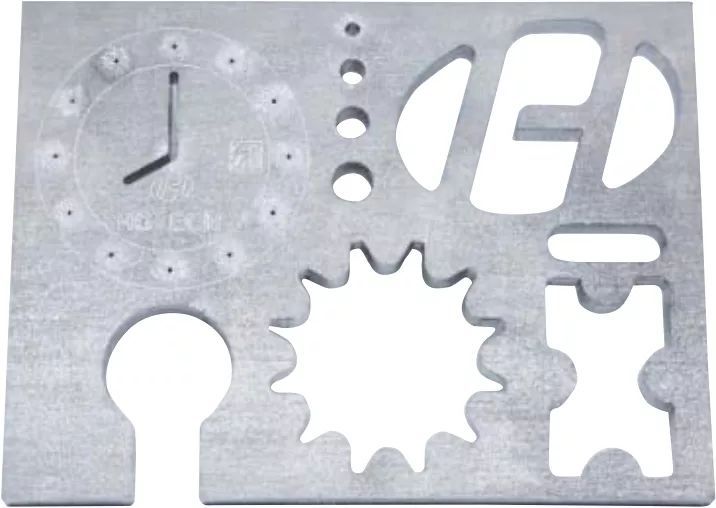

レーザー切断技術は伝統的な切断機に比べて優れた優位性があり、切断効果と精度などの面で優れた表現を持っており、実際の操作と安全係数にも保証されており、実際の切断過程では、レーザー切断速度が速く、材料に対する損失が小さく、熱、変形などの面での表現が際立っている。また、切断も簡単な二元化操作から徐々に三次元立体方向に発展し始め、図2に示すように材料の切断に新たな技術サポートを提供している。

図2レーザ切断サンプル

レーザー穴あけ技術の概要

レーザー穴あけは自動化作業であるため、実際の操作過程で直径0.2 mm以下の穴を解決することができ、これは従来の穴あけ技術では達成できない挑戦であると同時に、深さ掘削における表現も良好で、最深部は10 mmに達することができ、このような技術は現在の穴あけ技術分野の空白をある程度埋めることができ、機械設計にとって非常に重要であり、図3に示すように。

図3レーザパンチカットサンプル

レーザー溶接技術の概要

レーザー溶接技術はレーザー技術の中で応用頻度が高い一種であり、レーザー溶接は最小2 mm部品間の隙間ゼロ溶接を実現でき、溶接技術の安定性を高め、車両の重量軽減に技術支持を提供し、同時にレーザー溶接技術の安全性と構造の安定性は伝統的な溶接技術より高く、金属加工分野に広く応用され、現在、自動車分野で最も広く応用されている技術となっている。

板金レーザー加工中の成形欠陥及び防止策

レーザ加工金属材料にとって、含まれる欠陥は材料自体の欠陥と実際の加工過程における材料自体の歪みによる材料品質の低下である。レーザー技術自体には技術的欠陥は存在しないので、金属加工を行う際には必ず金属の融点とレーザーの温度制御を考慮しなければならず、切削技術の介入により金属内部の過渡接続問題を減らすことができ、そして金属加工の精度を保証することができ、加工マージンと加工マージンの制御をしっかりと行うことができ、両者の十分な区別を実現することができ、精密化加工のために堅固な基礎を築くことができる。

おわりに

科学技術の絶えずの進歩と経済レベルの絶えずの発展に伴い、レーザー加工技術の応用も絶えず発掘され、それ自体が比較的に強い効率性と省エネ・環境保護などの利点を持っているため、企業が板金加工技術の向上を行う上で極めて重要な役割を果たし、業界の発展にとっても一定の推進作用があり、そのため実際の市場の発展における地位は極めて重要である。しかし、現在の市場発展は規範化されていないため、レーザー加工技術は本当に全面的で効果的な普及を得たいと考えており、現状に不満を持って革新力を強化し、理論と実践の過程でさらに主観的能動性を発揮し、レーザー加工技術の科学技術研究開発力を強化しなければならない。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-