Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

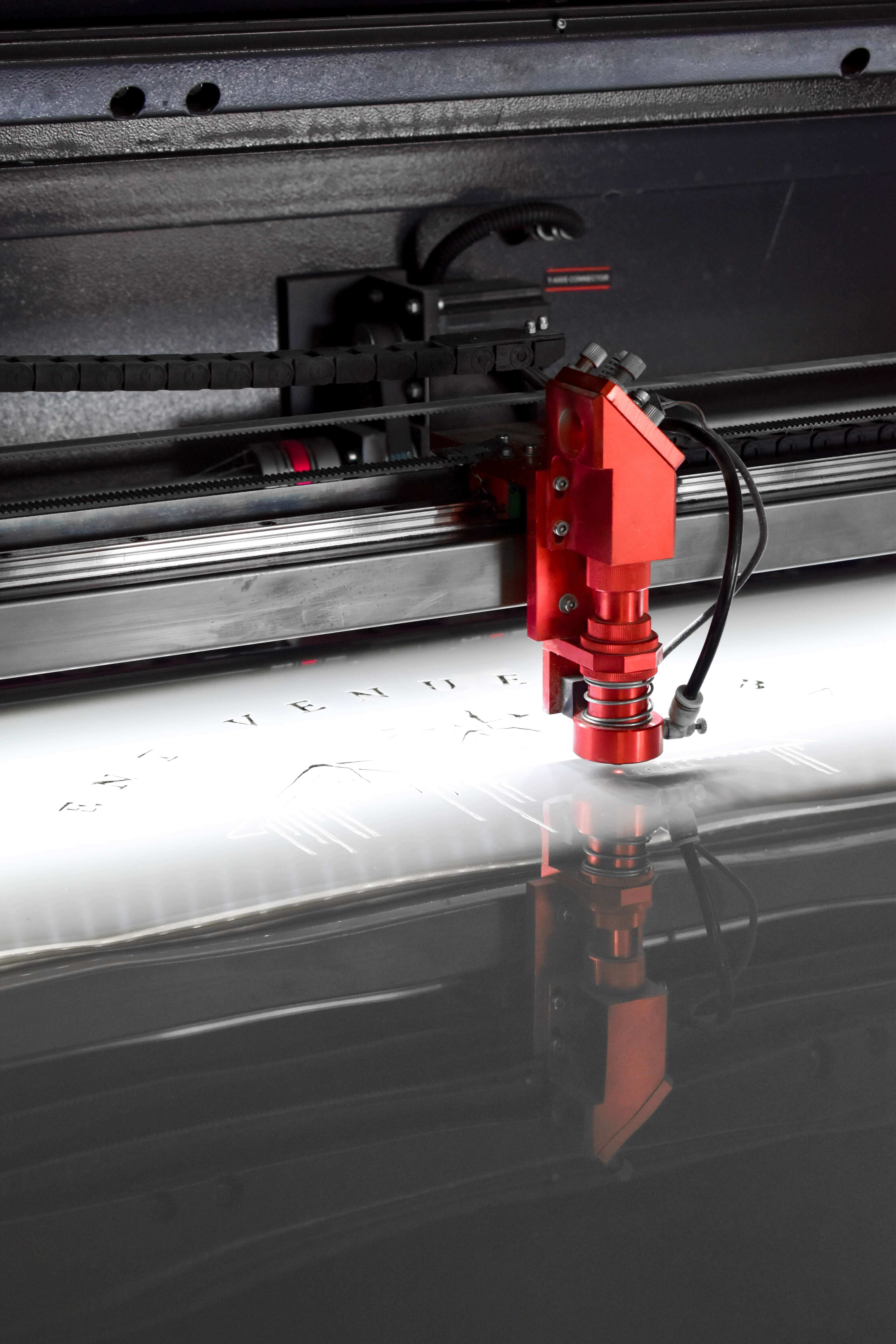

1. 切断穿孔技術

熱切断技術のいずれかでは、プレートの縁から始めることができる場合を除いて、一般的にはプレートに小さな穴を開けなければなりません。以前はレーザープレス複合機でパンチで穴を開けてから、レーザーで穴から切断していました。プレス装置のないレーザーカッターには2つの穿孔方法があります。

爆破穿孔:材料は連続レーザ光の照射を経て中心にピットを形成し、その後レーザビームと同軸の酸素流によって溶融材料を迅速に除去して穴を形成する。一般的な穴の大きさは板厚と関係があり、爆破穿孔の平均直径は板厚の半分であるため、厚い板爆破穿孔の穴径は大きく、円ではなく、加工精度の要求が高い部品に使用するのは適切ではなく、廃棄物にしか使用できない。また、穿孔に使用される酸素圧力は切断時と同じであるため、スパッタが大きい。

パルス穿孔:高ピーク電力のパルスレーザーを用いて少量の材料を溶融または気化させ、通常空気または窒素を補助ガスとして使用し、放熱酸化による孔の拡張を減少させ、ガス圧力は切断時の酸素圧力より小さい。各パルスレーザーは小さな粒子噴射のみを発生し、徐々に深くなるため、厚板の穿孔時間は数秒かかる。穿孔が完了すると、すぐに補助ガスを酸素に変えて切断します。このように穿孔直径が小さく、その穿孔品質は爆破穿孔より優れている。そのために使用されるレーザは、高い出力パワーを持つだけでなく、より重要なのはビームの時間的及び空間的特性であり、したがって一般的な横流CO 2レーザはレーザ切断の要求に適応できない。また、パルス穿孔には、ガスの種類、ガス圧の切り替え、穿孔時間の制御を実現するために、より信頼性の高いガス路制御システムが必要である。

パルス穿孔を採用する場合、高品質な切欠きを得るためには、ワーク静止時のパルス穿孔からワーク等速連続切断への移行技術が重視されるべきである。理論的には通常、焦点距離、ノズル位置、ガス圧力などの加速セグメントの切断条件を変更することができますが、実際には時間が短すぎるために以上の条件を変更する可能性はありません。工業生産において、主にレーザーの平均電力を変更する方法を採用して比較的に現実的で、具体的な方法はパルス幅を変更することである、パルス周波数を変更する、パルス幅と周波数を同時に変化させる。実際の結果、第3の効果が最も良いことが分かった。

2. 切断加工の小孔(直径小と板厚)の変形状況の分析

これは、工作機械(高出力レーザ切断機のみ)が穴を加工する際に穴を爆破する方式ではなく、パルス穿孔(ソフト穿孔)方式を採用しているためであり、これによりレーザエネルギーが小さな領域に集中しすぎ、非加工領域も焦げ、穴の変形をもたらし、加工品質に影響を与える。この場合、加工プログラムでパルス穿孔(ソフト穿刺)方式を爆破穿孔(通常穿刺)方式に変更し、解決しなければならない。一方、小出力のレーザ切断機では逆に、小孔加工時にパルス穿孔方式を採用してこそ、より良い表面仕上げを得ることができる。

3. 低炭素鋼をレーザ切断する際にワークにバリが発生する解決方法

CO 2レーザー切断の動作と設計原理に基づいて、以下のいくつかの原因は加工品にバリを発生させる主な原因である:レーザー焦点の上下位置が正しくなく、焦点位置テストを行い、焦点のずれ量に基づいて調整する必要がある、レーザの出力パワーが不足しているため、レーザ発生器の動作が正常かどうかを検査する必要があり、正常であれば、レーザ制御ボタンの出力数値が正しいかどうかを観察し、調整する必要がある、切断の線速度が遅すぎて、操作制御時に線速度を大きくする必要があります。切断ガスの純度が足りず、高品質の切断作業ガスを提供する必要がある、レーザー焦点のずれは、焦点位置テストを行い、焦点のずれ量に基づいて調整する必要がある、工作機械の運転時間が長すぎて不安定になり、電源を切って再起動する必要があります。

4. ステンレス鋼とアルミニウム被覆亜鉛板をレーザー切断加工する時、ワークにバリ発生の分析

以上の状況の出現は、まず低炭素鋼を切断する際にバリが発生する要素を考慮しているが、増加速度は板材の切断が貫通しない場合があるため、アルミニウム被覆亜鉛板を加工する際に特に際立っているため、簡単に切断速度を速めることはできない。この時、ノズルを交換するかどうか、レールの動きが不安定であるなど、工作機械の他の要素を総合的に考慮して解決しなければならない。

5. レーザ光が完全に切断されていない状態の分析

分析後、以下のいくつかの状況は加工不安定を発生する主な状況であることが分かった:レーザーヘッドノズルの選択と加工板厚の不一致、レーザー切断線の速度が速すぎて、操作制御が必要で線速度を減少させる;また、5 mm以上の炭素鋼板を切断する際には7.5″焦点距離のレーザレンズを交換する必要があることにも特に注意が必要である。

6. 低炭素鋼を切断する際に異常な火花が発生する解決方法

この場合、部品の切断断面仕上げ加工品質に影響します。この時、他のパラメータが正常である場合、レーザーヘッドノズルの損失を考慮して、直ちにノズルを交換しなければならない。新しいノズル交換がない場合は、切断作業ガスの圧力を大きくしなければならない。ノズルとレーザヘッドの接続部にねじがゆるむ。この時、直ちに切断を一時停止し、レーザーヘッドの接続状態を検査し、ネジを再装着しなければならない。

7. レーザー切断加工時の穿刺点の選択

レーザ切断加工時のレーザビームの動作原理は、加工中、材料が連続レーザ光の照射を受けて中心にピットを形成し、その後、レーザビームと同軸の作動気流によって溶融材料を速やかに除去して穴を形成することである。この穴はワイヤカットされた糸通し穴と類似しており、レーザビームはこの穴を加工開始点として輪郭カットを行い、通常、飛行光路レーザビームの糸引き方向と加工部品によってカットされた輪郭の接線方向は垂直である。

したがって、レーザビームが鋼板を貫通し始めてから部品輪郭カットに入るまでの間、そのカット速度はベクトル方向に大きな変化がある、すなわちベクトル方向の90°回転、カット輪郭に垂直な接線方向からカット輪郭の接線に重なる、すなわち輪郭接線との角度が0°になる。これにより、被加工材料の切断断面に比較的粗い切断面が残り、これは主に短時間でレーザビームの移動中のベクトル方向の変化が速いことである。そのため、レーザー切断加工部品を採用する際には、この点に注意しなければならない。一般的に、設計部品が表面切断口に粗さの要求がない場合、レーザー切断プログラミング時に手動処理をせずに、制御ソフトウェアに自動的に穿刺点を発生させることができる、しかし、設計が加工する部品の切断断面に対して高い粗さが要求されている場合、この問題に注意しなければならない。通常、レーザー切断プログラムを編成する際にレーザービームの開始位置を手動で調整する必要があり、つまり穿刺点に対する手動制御が必要である。加工部品の表面精度の要求に達するために、レーザープログラムによって元々生成された穿刺点を必要とする合理的な位置に移動する必要がある。

レーザー切断板金は先進的な製造加工技術であり、研究開発周期、金型製造コストを大幅に削減できるだけでなく、品質と生産効率を高め、製造業界の技術と設備革新の改善に有利である。実際の応用の中で、私たちは絶えず経験を蓄積して、絶えず理解して実践して、この新しい技術が私たちの生産力の向上にあるべき貢献を発揮するようにする必要があります。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-