Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

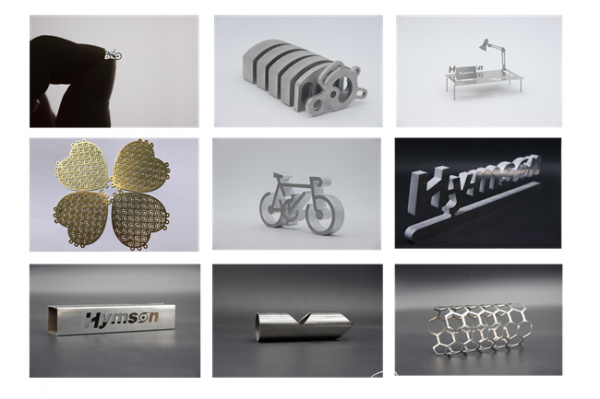

光ファイバーレーザー切断機はすでに工業分野から私たちの生活に入っており、光ファイバーレーザー切断機は切断精度が高く、精密部品の切断と各種の技術字、絵の精密切断に適しており、切断速度が速く、熱影響領域面積が小さく、性能が安定しており、持続的な生産を保証し、変形しにくく、切断目が平らで、見栄えがよく、後処理が必要ないなどの利点がある。光ファイバレーザ切断機は世界の製造業、特に板金加工業界に大きな変化をもたらした。切断に適した材料も増えているが、ファイバレーザ切断機を用いて異なる材料を切断する際には、使用する切断方法も適切に調整して、理想的な切断品質を達成しなければならない。

加工方式としてレーザービームを使用すると、切断エッジがわずかに酸化し、異なる厚さの板材の高圧切断に使用することができます。この場合、次に加工過程で光ファイバレーザ切断機専用鋼板レーザ装置を用いてワーク表面に油を塗布することで、切断効果をより良くすることができる。エッジ酸化が重要でない場合は、後処理を行う必要がなく、加工品質を低下させることなくより良い結果を得ることができる。

材料によって特性が異なり、タイプによってレーザー吸収の程度が異なります。一部の材料は、光ファイバレーザ切断機を用いてこの帯域のレーザを切断する際に、より良い加工のために、切断の特性と要求に応じて適切に調整しなければならない。では、光ファイバレーザー切断機が異なる金属材料を切断する技術にはどのようなものがあるのでしょうか。

1. 炭素鋼切断

レーザー切断機は炭素鋼を切断する際に酸素を補助ガスとして採用し、切断効果が高い。レーザー切断炭素鋼板の厚さは25 mmに達することができ、酸化フラックス切断機構を利用して炭素鋼を切断するスリットは満足できる幅範囲に制御でき、薄板に対するスリットは0.1 mm程度まで狭くすることができる。補助ガスとして酸素を用いた切断は切断効率を大幅に向上させ、切断過程で発生する酸化膜は反射材料のビームスペクトル吸収係数を高めることもできる。不足点は酸素加工を採用するとエッジがわずかに酸化する可能性があるため、厚さ4 mmの板材に対しては窒素ガスを加工ガスとして高圧切断し、酸化を避けることができる。厚さが10 mm以上の板材は、特殊な極板を用い、加工中にワーク表面に油を塗布することで良好な効果を得ることができる。

2. 銅と黄銅の切断

銅と黄銅は高反射材料に属し、CO 2レーザービームで切断を実施することは基本的にできず、「反射防止装置」のレーザー切断機で切断する必要があり、そうしないと反射が光学部品を破壊する。厚さ1 mm以下の黄銅は窒素ガスで切断することができる、厚さ2 mm以下の銅は酸素で切断することができる。

3. アルミニウム材の切断

銅と同様に、アルミニウムは金属材料の中でも高い反射率と熱伝導性を持つ材料に属している。酸素で切断すると、切断表面は粗くて硬くなり、窒素ガスを使用すると、切断表面は平滑で効果が高い。純アルミニウムはその高純度のため切断が非常に困難であり、光ファイバレーザ切断機システムに「反射吸収」装置が取り付けられている場合にのみ切断することができ、そうしないと反射は光学部品を破壊する。切断アルミニウム材の厚さは、設備の電力によって異なります。一般に、同一設備の切断ステンレス鋼と炭素鋼の厚さは、切断アルミニウム材などの高反材料の厚さよりも厚い。アルミニウム合金の中には、スリット表面間の微小クラックの発生を防止することに注意する必要があります。アルミニウム合金は、合金タイプとレーザパワーに応じて、高い反射率と熱伝導性を有するにもかかわらず、厚さ6 mm以下のアルミニウム材料を切断することができる。

4. ステンレス切断

ステンレス薄板を主とする製造業にとって、レーザー切断は有効な加工方法である。レーザー切断熱の入力を厳格に制御する場合、エッジ切断熱影響領域の幅を制限することができ、それによってステンレス鋼の良好な耐食性型を保証することができる。光ファイバレーザ切断機によるステンレス鋼金属板材の切断は一般的に窒素ガスを用いて、無酸化無バリのエッジを得て、後処理をほとんど使わずに直接溶接することができる。ステンレス鋼材料の特性に応じて液体の流動性を加速させることができ、切断効率をより高速にすることができる。酸素を用いた切断の効果は窒素より悪く、端面が黒ずんだり、滑らかでなかったりする可能性がある。ステンレス鋼板材の表面に油膜をコーティングすると、加工品質を低下させることなく、より良い穿孔効果が得られる。

5. 合金鋼

ほとんどの合金構造鋼と合金工具鋼はレーザー切断方法で良好なエッジ切断品質を得ることができる。加工ガスとして酸素を使用すると、切断エッジがわずかに酸化します。厚さ4 mmの板材については、窒素ガスを加工ガスとして高圧切断することができる。この場合、切断エッジは酸化されない。厚さが10 mm以上の板材は、レーザに特殊な極板を使用し、加工中にワーク表面に油を塗布することで良好な効果を得ることができる。高強度鋼については、プロセスパラメータが適切に制御されていれば、平坦で粘度のない切り欠きも得ることができる。

6. チタン及びその合金

純チタンは集束レーザービーム転化の熱エネルギーをよく結合でき、酸素を補助ガスとして採用すると化学反応が激しく、切断速度は速いが、切断端で酸化層が生成しやすく、過焼を引き起こす可能性もある。そのため、補助ガスとして空気を採用することで切断品質を保証することができる。航空機製造業でよく使われているチタン合金のレーザー切断は品質がよく、スリットの底には少しの粘滓があるが、容易に除去できる。チタン板材は加工ガスとして窒素ガスを用いて切断されることが多い。

7. ニッケル基合金

ニッケル基合金は高温合金とも呼ばれ、品種が多く、その多くはレーザー酸化フラックスを用いて切断することができ、切断品質の場所は良好である。レーザー切断装置では4 mm以下のステンレス鋼を切断でき、レーザービームに酸素を加えると25 mm厚の炭素鋼を切断できるが、酸素を加える切断後は切断面に薄いフッ素化膜が形成される。切断の最大厚さは30 mmまで増加することができますが、切断部品の寸法誤差は大きい。

光ファイバレーザ切断機の材料加工方式と問題はそれぞれ異なる。光ファイバレーザ切断機で加工可能な材料は金属の大部分をカバーしており、その切断過程で発生する問題も異なるため、具体的には実際の切断状況に基づいて分析し、適時に問題をメーカーにフィードバックして技術指導を行う必要がある。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-