Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

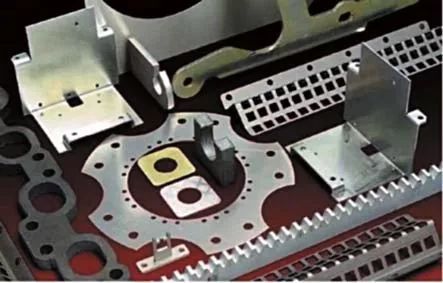

レーザー切断機を持つ多くの優位を非常に大量の量産に適用、加工用部品制造生产性の向上が大幅に、部品の精度が高い、加工を持つ周期が短く、加工過程がプレス型を変えることなく加工任意に複雑な部品などのメリットがある。現在、レーザーカッターは多くの加工メーカーが工場に導入している。レーザーカッターで制造の過程で、ときどきさまざまな問題が、本文は主にありふれた問題の解決策と6つ绍介します。

1. オーバーヒート現象

レーザー切断機は加工制造时に大量のカロリーは、正常な状況で、カロリーが切断切れに沿って制造の内部に向けて広がっている。レーザーカッターは穴の加工で、穴の外側は十分に冷却することができますが、穴の内側の穴部分は、熱の拡散スペースが小さく、熱の拡散が開かず、熱が集中しすぎて、焼きすぎ、カスなどを起こしてしまいます。一方、厚板を切断する時、穿孔過程で生まれたが、表面の熔融金属や厚板切断させるに必要な高カロリーの累積補助ガスが乱れ、カロリーが増え、焼きを起こし経験した。具体的には、次の4つの解決策があります。

1). 角位加冷却時や环切機能を使用

レーザー切断角や角こん棒などがある時は、角や角やすい処あった焼き現象を形成させる一つの丸い、歩留まり影響。突き当たりが一つ増えた冷却時、突き当たりのらりくらりして息を吹きかけ、有効避けた焼き現象が起きた。またリングカット机能を采用することができて、切断速度を下げて速度が速すぎて熱が上升して過燃焼現象を引き起こすことを避けます。

2). 采窒素カット

金属を切断する時、気体の補助が必要で、気体によって異なる特徴があります。窒素は不活性ガスであるため、切断時に化学反応を起こさない。カット・アルミニウム合金やステンレスの時、窒素を切断し、窒素カットはレーザーエネルギー依存溶け、窒素と材料そのものが化学反応を起こし、焼き現象があったためカットではない。うえ融点区の温度が低いと窒素ガスの冷却し、保護の役割を保障材料カットで反応は平穏、均一切断送り加工ができるなめらか均一、表面粗糙度が低く、無酸化階。注意使用窒素の底にカスが出やすい、調整のガスの注意を高補助ガスの圧力を受けて、低周波数パルスとピーク値の出力の条件である。

3). 予防酸化反応

レーザー光ファイバで放电加工合金およびステンレスの時、補助や窒素ガスは空気を使った。で焼きながら切断過程でないが、穴の内侧の温度が高いので、内側の挂のカス現象が頻繁にする。できる状況で、大きく補助ガスの圧力を通じて毛刺とカス減となった。

4). 高出力を使ってレーザ

高出力レーザや亮切断面を采工芸加工碳钢、この工芸切り取ることができるうどん光、無毛刺の完成を有効にあった焼きを避ける現象は、歩留まり向上。

2. カット加工変形穴状況の分析

出力レーザー光線放电加工穴で、采パルス穿孔(ソフト守)の方式は、エネルギーレーザーで、小さなの区域に集中する非加工区域も焼け、孔の変形に加工の質に影響。ときは加工しなければならない手続き中将パルス穿孔(ソフト守)方式を爆破穿孔(一般守)方式で解決する。一方出力のレーザー切断機は逆に、小さい穴の加工でこそパルス穿孔の方式を取るべき良い表面をつなぐ。

3 .ワークが毛刺の解決方法

CO2レーザー切断の仕事とデザインの原理によって、分析に何时以下の原因は落ちる毛刺の主要原因は、レーザーの争点の上下の位置は正しくない、すべき焦点位置テスト、焦点のズレ量によって調整;レーザーの出力が足りなくて、レーザー発生器の仕事が正常かどうか、検査が必要なら、正常ではレーザーボタンの出力制御数値が正しいかどうかを観察し、調整します;切断の线速度遅いが、コントロール操作時になって线速度;ガス切断の纯度が足りなくて、質の高いガス切断作業を提供する必要;レーザー焦点がずれたり、テストをすべき焦点位置によって焦点のズレ量調整;工作机械の不安定性が運行時間が長く、その再稼動の電源が必要になる。

4. レーザー未完全透状態

分析したいくつかの下を発見した場合には加工できる不安定の主な場合、光ヘッドノズルの選択と加工板厚適合しない;レーザー切断线速度があまりに、コントロール操作小さく必要线速度;また、注意が必要なのは、l3030レーザー切断機5 mm以上炭素鋼板の場合7.5」に焦点を変える必要がレーザーレンズ。

5 .切断低碳钢時に非正常な火花を解決方法

状況部品の切断面つなぐ加工の質に影響を及ぼす。他のパラメータ正常の状況で、その顷、以下の状況を考慮しなければならない:光ヘッドノズルのnozzel読んだり、適時ノズルを変えなければならない。無新ノズルを変えるの状況で、大きく切断しなければならない仕事のガス圧力;ノズル光ヘッドと旅人はニップルを伴う。このを直ちに中止切断、光ヘッド連結の状態を点検し、再びいてん螺旋模様。

6 .レーザーカット加工に守時の選択

レーザーカット加工時えて束ねる仕事の原理は、加工の過程で、材料を連続レーザーを照射を経て中心,まるで岩が一つ、それから、えて束ねる同軸仕事の気流はすぐ一孔熔融材料の形成を取り除く。この穴似ワイヤーカットの穿线孔、えて束ねると穴を加工繕う出発点に輪郭カット、通常飛行光路で歩いた线の方向と加工された部品の輪郭が切断接线が垂直方向。

ため、えて束ねるから抜ける鋼板に入ってしばらく部品の輪郭を切断されたという、その切断の速度はベクトル大将の大きな方向を変え、すなわちベクトルの90°回転方向は、垂直に切断の輪郭が接线の方向に切断の輪郭の接线と重なる、すなわちと輪郭接线のテストを°である。そうなると材料の切削加工された断面にざらざらの切断面を残し、これは主に、短い時間でえて束ねる、移動中のベクトル方向に変化してすぐ~。ため、レーザーカット加工用部品の時なら注意側の状況だ。一般に、デザインの部品表面を切断断口粗糙度要求がない時は、レーザーカッターでプログラミングしない手動で処理できる、自動制御ソフトに守时;しかし、設計に加工する部品に対する切断断面粗糙度高い要求があった時、この問題に気をつけなけれ普通レーザーカッターで手続きをえて束ねるの始まりの位置を手動調整、すなわち人工守时に対する統制。レーザー手続きをもとに必要な守时必要の合理的な位置に移し、はは、部品表面加工精度を求めた。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-