Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

電池製造工程における溶接方法や溶接工程の合理的な選択は非常に重要であり、電池の製造コスト、品質、安全性能に直接影響します。高度な新しい溶接方法として、電池レーザー溶接工程が広く使用されています。

バッテリーレーザー溶接の原理

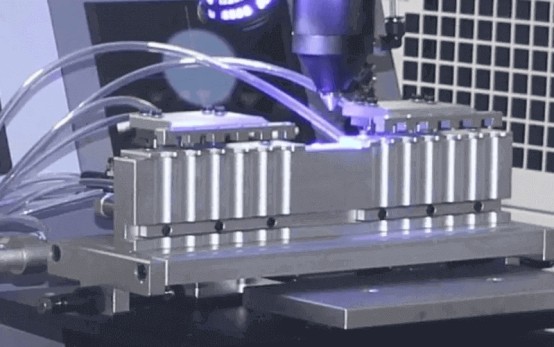

バッテリーレーザー溶接は、光学システムを介してレーザービームを小さなワークピース領域に集束させ、その優れた指向性と高出力密度を使用してワークピースを処理し、非常に短時間で高エネルギー集中の熱源領域を形成します。が溶け、強力な溶接点と継ぎ目が形成されて、溶接作業が完了します。

バッテリーレーザー溶接プロセスの利点

バッテリーレーザー溶接プロセスは、集中エネルギー、高い溶接精度、高効率、しっかりした溶接を備えています。レーザービームは、焦点を合わせやすく、柔軟性があり、便利で、ワークピースの周囲の固定具や障害物間で方向を変えることができ、溶接エネルギーを正確に制御でき、溶接効果が安定しており、溶接外観が良好です。溶接工程全体での入熱が少なく、熱影響面積が小さく、ワークの変形や残留応力が小さい。バッテリーレーザー溶接、非接触溶接、光ファイバー伝送、優れたアクセス性、高度な自動化。細い電池材料や細い線を溶接する場合、溶けてしまう心配はありません。バッテリーレーザー溶接は、特に銅とアルミニウムの材料間で溶接する場合に、さまざまな材料の組み合わせに高強度の溶接を提供できます。

ワークコンディション注意

バッテリーレーザー溶接では、バッテリーワークのエッジを接続して処理する必要があります。これには高精度が必要であり、スポットと溶接が厳密に位置合わせされ、ワークピースの元の組み立て精度とスポットの焦点が溶接中に変更されることはありません。溶接熱伝達によるプロセス。これは、レーザースポットが小さく、溶接シームが狭く、フィラーを追加する必要がないためです。一般に、プレートの突合せ継手アセンブリとシームへの光スポットの偏差との間のギャップは0.1mmを超えてはならず、反対側は0.2mmを超えてはなりません。良好な溶接効果を得るには、許容バットギャップとオーバーラップギャップをシートの厚さの10%以内に制御する必要があります。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-