Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

現在、レーザー溶接は薄板溶接の主流のプロセスの1つになっており、市場に出回っている一般的な金属薄膜に直面して、レーザー溶接はそれに容易に対処できます。

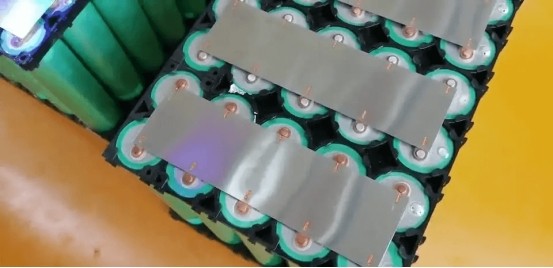

たとえば、パワーバッテリーの製造では、バッテリー防爆バルブ、バッテリーケーシング、カバープレートシーリング、バッテリーモジュール、および電極直列プレートに溶接プロセスが必要です。従来のアルゴンアーク溶接やガスシールド溶接ではパワーバッテリーの生産ニーズに対応できなくなり、レーザー溶接では効率や精度の面で現在の生産ニーズに対応できますが、実際の運用では問題解決に注意を払う必要があります。

レーザー溶接機は、パワーバッテリーの溶接プロセスに問題があります:

ステンレス鋼製の電池部品の溶接では、パルスまたは連続レーザー溶接で良好な溶接結果が得られますが、アルミニウム合金の溶接はより困難であり、製造工程で問題が発生します。溶接面は凸状または凹状で、内部に小さな孔などがあります。このような状況は、一般的に、溶接時のレーザー出力が高すぎる、溶接速度が速いなどの理由で発生します。または、材料自体の清浄度や純度などの要因の影響を受ける可能性があります。

バッテリーの部品を溶接する場合、厚さは一般に1.0mm以内で、ほとんどが0.6mmと0.8mmです。溶接方法は主に側面溶接と上面溶接に分けられます。溶接には一定のスパッタがあります。利点側面溶接は、スプラッシュがシェルの内側に入りにくく、セルの内側への影響が非常に小さいことです。

アルミニウムをレーザー溶接する場合、膨らみや気泡などが発生しやすくなります。主な理由は、レーザー出力の問題またはファイバーコアの直径が小さすぎることです。アルミニウムの溶接効果は、材料自体の清浄度と材料の安定性にも関係していますが、主な要因はレーザー出力の安定性です。ファイバー連続レーザー溶接機は、安定した出力で連続溶接が可能で、高反射率のアルミ材も簡単に溶接できます。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-