Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

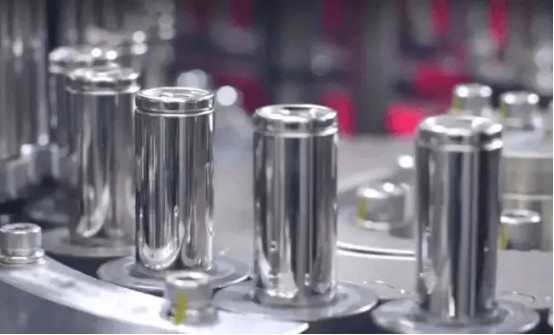

新エネルギー車のコアコンポーネントとして、パワーバッテリーの品質が車両全体の性能を直接決定します。リチウム電池製造設備は、一般的にフロントエンド設備、ミッドエンド設備、バックエンド設備の3種類に分けられ、設備の精度や自動化レベルが製品の生産効率や一貫性に直結します。従来の溶接技術に代わるものとして、レーザー加工技術はリチウム電池製造装置で広く使用されてきました。

リチウム電池セルの製造から電池パックのグループ化まで、溶接は非常に重要な製造プロセスです。リチウム電池の導電性、強度、気密性、金属疲労、耐食性は、電池の溶接品質の典型的な評価基準です。溶接方法と溶接プロセスの選択は、バッテリーのコスト、品質、安全性、一貫性に直接影響します。

1.バッテリー防爆バルブ溶接

電池の防爆弁は、電池シール板の薄肉弁本体であり、電池の内圧が規定値を超えると、電池の破裂を防ぐために防爆弁本体が破裂します。安全弁は独創的な構造であり、このプロセスはレーザー溶接プロセスに非常に厳しい要件があります。

連続レーザー溶接を使用する前は、バッテリー防爆バルブの溶接はパルスレーザー溶接で行われ、溶接スポットと溶接スポットを重ねて覆うことで連続シール溶接を行っていましたが、溶接効率が低く、シールパフォーマンスは比較的低かった。連続レーザー溶接により、高速・高品質な溶接が可能になり、溶接安定性、溶接効率、歩留まりが保証されます。

2.バッテリータブ溶接

タブは通常3つの材料に分かれています。電池の正極はアルミニウム材料を使用し、負極はニッケル材料または銅ニッケルメッキ材料を使用しています。パワーバッテリーの製造プロセスでは、リンクの1つは、バッテリーのタブとポールを溶接することです。二次電池の製造では、別のアルミニウム製安全弁と溶接する必要があります。溶接では、タブとポールを確実に接続するだけでなく、溶接シームを滑らかで美しくする必要があります。

3.バッテリーポールのスポット溶接

バッテリーポールストリップに使用される材料には、純アルミニウムストリップ、ニッケルストリップ、アルミニウム-ニッケル複合ストリップ、および少量の銅ストリップが含まれます。バッテリーストリップの溶接は、一般的にパルス溶接機を使用します。IPGのQCW準連続レーザーの出現により、バッテリーストリップの溶接にも広く使用されています。同時に、ビーム品質が優れているため、溶接スポットは小さくすることができます。これは、アルミニウムストリップ、銅ストリップ、および高反射率の狭帯域バッテリーポールの溶接に独自の利点があります。

4.パワーバッテリーシェルとカバープレートのシール溶接

パワーバッテリーのシェル材料はアルミニウム合金とステンレス鋼であり、その中でアルミニウム合金が最も使用されており、一般的には3003アルミニウム合金であり、純粋なアルミニウムを使用しているものもあります。ステンレス鋼は最もレーザー溶接可能な材料であり、パルスレーザーと連続レーザーの両方で、見た目も性能も優れた溶接を行うことができます。連続レーザーを使用して薄肉リチウム電池を溶接すると、効率が5〜10倍向上し、外観とシール性能が向上します。したがって、この応用分野ではパルスレーザーを徐々に置き換える傾向があります。

5.パワーバッテリーモジュールとパック溶接

パワーバッテリー間の直並列接続は、通常、接続部品と単一バッテリーを溶接することによって行われます。正極と負極は異なる材料で作られています。一般に、銅とアルミニウムの2種類の材料があります。銅とアルミニウムはレーザー溶接されて脆い化合物を形成するため、使用要件を満たすことは不可能です。超音波溶接に加えて、銅と銅、アルミニウムとアルミニウムは一般にレーザー溶接されます。同時に、銅とアルミニウムの熱伝達が速く、レーザーへの反射率が高いため、接続部品の厚さが比較的厚いため、溶接を行うにはより高出力のレーザーを使用する必要があります。

多くの溶接方法の中でレーザー溶接が際立っていることがわかります。第一に、レーザー溶接はエネルギー密度が高く、溶接変形が小さく、熱影響ゾーンが小さいため、部品の精度を効果的に向上させることができ、溶接は不純物がなく滑らかで、均一で緻密であり、追加の研削作業を必要としません。 、レーザー溶接は正確に制御でき、光を集束します。小さなポイント、高精度の位置決め、ロボットアームによる自動化の実現、溶接効率の向上、工数の削減、コストの削減に加えて、薄いプレートやファインプレートのレーザー溶接の場合-直径のワイヤの場合、アーク溶接のように溶けて問題が発生するのは簡単ではありません。また、幅広い材料の溶接が可能で、異なる材料間の溶接を実現できます。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-