Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

一般的に、パワーリチウム電池シェルの溶接は、主に側面溶接と上面溶接の2つの方法に分けられます。パワーリチウム電池のアルミニウムシェルは、膨らみ、細孔、詐欺などの問題が発生しやすいのに対し、それぞれに長所と短所があります。角型バッテリーは、コーナーで溶接すると問題が発生しやすいためです。以下は、パワーリチウム電池のパッケージングと溶接にいくつかの問題をもたらします。

1.パワーリチウム電池の溶接の技術的な難しさ

一般に、パワーリチウム電池のアルミシェルの厚さは1.0mm未満である必要があります。現在、主流のメーカーは、バッテリー容量の違いに応じて、シェル材料の厚さを主に0.6mmと0.8mmにしています。溶接方法は主に側面溶接と上面溶接に分けられますが、側面溶接の大きなメリットは、セル内部への影響が少なく、シェルカバー内部へのスパッタの侵入が少ないことです。

溶接後の膨らみの原因となるため、後続工程の組立に若干の影響がありますので、側面溶接工程はレーザーの安定性、材料の清浄度、マッチングギャップに大きな影響を与えます。パワーリチウム電池のトップカバーとアルミケース。トップ溶接プロセスでは、片面溶接であるため、より効率的な検流計走査溶接法を使用できますが、前のプロセスの砲撃と位置決めに高い要件があり、装置の自動化にも高い要件があります。

2.パワーリチウム電池のアルミシェルの溶接の難しさ

現在、パワーリチウム電池のアルミシェルは、パワーリチウム電池全体の90%以上を占めています。アルミニウム材料のレーザー溶接は困難であり、表面の隆起、細孔、爆発、および内部気泡の問題に直面します。表面の膨らみ、細孔、および内部の気泡は、レーザー溶接の致命的な損傷であり、これらの理由により、多くのアプリケーションを停止または回避する必要があります。

多くの電池メーカーは、研究開発の初期段階でこれに悩まされるでしょう。主な理由は、使用する光ファイバーのコア径が小さすぎるか、レーザーエネルギー設定が高すぎることです。材料の清浄度、材料自体の純度、材料自体の特性など、爆発/スプラッシュを引き起こす多くの要因もあります。決定的な用途は、レーザーの安定性です。

パワーリチウム電池の溶接では、溶接プロセスの技術者が、溶接速度、波形、ピーク値、溶接ヘッドの傾きなど、お客様の電池の材質、形状、厚さ、張力要件などに応じて、適切なレーザーおよび溶接プロセスのパラメータを選択します。角度などを適切な設定に設定する最終的な溶接効果がパワーリチウム電池メーカーの要件を満たすことを保証するための溶接プロセスパラメータ。

3.角型パワーリチウム電池の溶接の難しさ

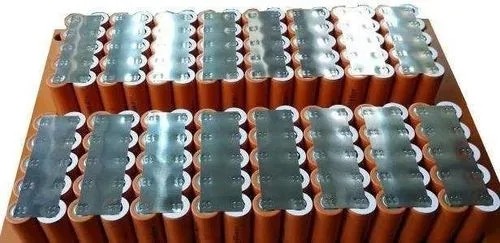

角型電池は、入荷材料のマッチング精度などの影響により、溶接時にコーナーで問題が発生する可能性が高く、実際の状況に応じて継続的に調査し、溶接速度を調整して解決する必要があります。 。丸型バッテリーにはこの問題はありませんが、その後のバッテリーモジュールへの統合はより困難です。

パワーリチウム電池の溶接の難しさは、ここであなたのために共有されます。パワーリチウム電池の溶接の難しさを理解し、ひとつひとつ防げば、溶接の難しさを打ち破ることができると思います。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-