Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

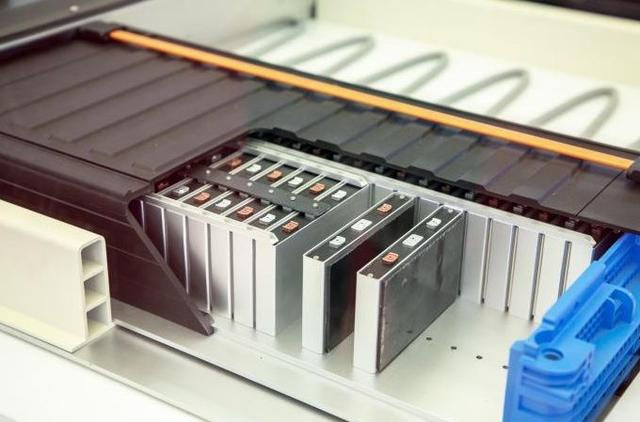

動力電池は新エネルギー自動車の核心部品であり、リチウム電池の品質は新エネルギー自動車の性能を直接決定するため、その製造工程、生産設備に対して極めて高い精度要求がある。リチウム電池の生産製造は一つの工程によって接続されており、その生産過程は主に極片製造、電気芯製作及び電池組立の3つの部分に分けられている。

レーザー技術は先進的な「光」製造ツールとして、その高効率精密、柔軟、信頼性安定、溶接材料の損失が小さく、自動化と安全度が高いなどの特徴で、動力電池の生産ラインの前、中、後段の加工過程で重要な役割を菓たしている。

レーザーリチウム電気設備:前中後段の加工、動力電池の生産ラインの標準配置に用いられる。

応用コーナー:

リチウム電気の複数の工程、レーザー切断/レーザー溶接/レーザーマーキング/レーザー洗浄などをカバーし、電池性能と生産効率の向上を支援する。

レーザ溶接

レーザー溶接はレーザービームを利用して物体を溶解し、溶接を実現する技術であり、新エネルギー自動車のリチウム電池と電池パックの製造過程において、20以上の工程が溶接によって導電接続またはシールを実現する必要がある。

具体的には、レーザー溶接の応用技術は以下を含む:

1.極片製作プロセス-前段:レーザー切断技術は極片とセパレータ切断プロセスに応用される。

2.電気コア組立プロセス-中段:レーザー溶接技術はハウジング、トップカバー、シール釘、極耳などの溶接プロセスに応用される。

3.後処理工程-後段:電池PACKモジュール時の接続片溶接。

レーザー切断

レーザー切断は高出力密度レーザービームを利用して切断を実現する技術である。レーザー切断は物理的な摩耗がなく、切断形状が柔軟で、エッジ品質の製御、精度がより高く、運営コストが低いなどの利点があり、製造コストの削減、生産効率の向上、新製品のダイカット週期の大幅な短縮に有利である。

レーザー切断の具体的な応用技術:

動力電池の生産において、主に前段工程の電池極片製造環節に応用される。

正負極を含むレーザ極耳切断成形、レーザ極片切断、レーザ極片ストリップ、セパレータのレーザ切断;その中で、レーザー極耳成形は現在のレーザー切断がリチウム電池製造分野で最も主要な応用である。

レーザーマーキング

製品の品質をよりよくコントロールし、リチウム電池の全過程の生産情報を遡及するためには、重要な情報(原料情報、生産過程と技術、製品ロット、生産メーカーと日付などを含む)をQRコードに保存し、電池に表示する必要があります。

従来のインクジェットコード技術には摩擦しやすく、長時間情報が欠落しやすいなどの問題があり、レーザーマーキングは永久性が強く、偽造防止性が高く、精度が高く、耐摩耗性が強く、安全で信頼性が高いなどの特徴があり、製品の品質追跡に最適な解決策を提供することができる。

レーザークリーニング

リチウム電池の製造技術では、極耳を溶接する前に、溶接される極耳領域のコーティングを洗浄する必要があります。コーティングを除去する方法は主に機械的な掻き取り、発泡剤を貼り、レーザー洗浄がある。

その中で、機械的なスパチュラ法は極片を損傷しやすく、コーティングのきれいな除去を保証することができない。発泡ゴムを貼る工程が多く、生産コストが高く、陽極水性スラリーには適用されない。

レーザー洗浄は緑色、高効率、洗浄効菓がよく、銅箔に対する損傷が小さいなどの利点があり、リチウム電池陽極片の表裏麺の塗膜を除去し、銅箔を裸にして直接極耳溶接を行うための好ましい方法として公認されている。

高精密な生産技術として、レーザー技術の応用は動力電池の安全性、信頼性と使用寿命を効菓的に向上させた。動力電池のエネルギー密度及び安全性能、生産自動化要求は徐々に向上し、生産設備の精度、安全性及び一緻性に対して高い要求を提出した。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-