Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

近年、電気自動車のバッテリー技術は急速に発展し、走行距離は電気自動車の性能を測定するための重要な指標となり、大容量のリチウムイオンバッテリーシステムがこの指標を改善するための鍵となっています。リチウム-車両の動作電圧と走行距離に必要なイオンバッテリーシステム。

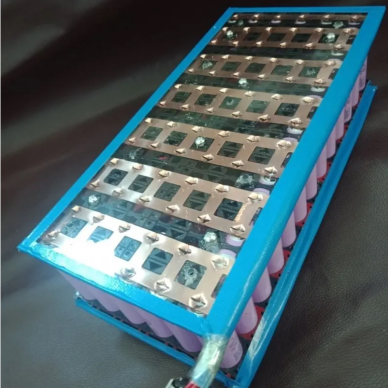

セルとセルの接続は、一般的に接続列の溶接方式を採用しており、モジュール製造工程では、一般的なソフトパックセルモジュールがレーザー溶接を採用しています。以下は、パワーバッテリーモジュールの溶接プロセスにおけるレーザー溶接機のアプリケーションを紹介します。

パワーバッテリーモジュールの接続に適用される溶接方法には、主に次のものがあります。

1.抵抗溶接

抵抗溶接は、抵抗熱をエネルギーとして使用する溶接方法の一種です。抵抗溶接は、ワークピースの接触面と隣接領域を流れる電流によって発生する抵抗熱効果を使用して、ワークピースを溶融状態または塑性状態に加熱します。同時にそれを加圧して金属結合を形成します。溶接方法。

パワーバッテリーのグループ化プロセスでは、比較的成熟したプロセスとしての抵抗溶接が、パワーバッテリーセルとバスバーの溶接、およびパワーバッテリータブと平行導電性バーの接続に使用されます。設備がシンプルで低コストであるため、パワーバッテリー産業の発展の初期段階では多くの用途があり、近年ではより高度なレーザー溶接に徐々に取って代わられています。

2.レーザー溶接

レーザー溶接は効率が高く、自動生産が容易です。溶接プロセスの継続的な改善と成形プロセスでの熱の影響の制限の後、実際の生産への適用も増えています。レーザー溶接と産業用ロボットは、自動パワーバッテリーモジュールの生産ラインの主力になりつつあります。

HGLASERのレーザー装置は費用対効果が高く、レーザーの研究開発における長年の経験により、製品技術は成熟しており、製品の性能は安全で安定しています。

レーザー溶接は、高エネルギー密度のレーザービームを熱源とする高効率で精密な溶接方法です。レーザー溶接は、主に薄肉材料の溶接や低速溶接に使用されます。レーザー溶接プロセスは熱です。伝導型、つまりレーザー放射がワークピースの表面を加熱し、表面の熱が通過します。熱伝導が内部に拡散し、幅、エネルギーなどのパラメータを制御することにより、ワークピースが溶融して特定の溶融池を形成します。 、レーザーパルスのピークパワーと繰り返し周波数。

バッテリーモジュールのレーザー溶接プロセス

1.材料の複数の層を複合することによって貫通穴を形成する方法。材料の1つの層は接続シートとカラムの接続層であり、溶接性能を保証する多層材料スタックを使用して、接続パッド。

2.接続シートのベース材料は、フォイルの複数の層をラミネートして、バッテリーセルの膨張によって引き起こされる変位を補償するための柔軟な領域を形成することによって形成されます。低輝度インターフェースからの影を減らすために使用される3つは、すべてバッテリーモジュールのメーカーであり、問題の解決策はほぼ同じです。つまり、問題を回避します。

2つの材料の溶接品質が満たされない場合は、異なる代替材料が使用され、交換材料の性能を補うために高度な構造または技術がさらに利用されます。損失。これは溶接技術自体の最適化スペースであるため、モールドベースメーカーにとって非常に優れています。

上記は、パワーバッテリーモジュールの溶接プロセスにおけるレーザー溶接機の適用です。新エネルギーパワーリチウムバッテリーモジュールの溶接は、新エネルギーバッテリーモジュールの組み立てプロセスにおいて非常に重要な部分です。溶接の品質は、品質に直接影響します。レーザー溶接機は、パワーバッテリーモジュールの溶接プロセスで特に重要です。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-