Copyright HGLaser Engineering Co,.Ltd. All Rights Reserver.

現代のエンジニアリング技術の金属材料への応用では、アルミニウムとアルミニウム合金が極めて重要な位置を占め、鉄鋼に次ぐ世界の年間生産量で2位、非鉄金属の使用で1位にランクされています。 アルミニウム合金材料は、航空業界で登場しました。 ここ数十年で、航空産業に加えて、アルミニウムおよびアルミニウム合金は、自動車、船舶、装飾品、および家具に広く使用されてきました。

使用時の溶接には基本的に金属材料が使用され、アルミニウム合金材料も例外ではありません。アルミニウム合金は、強度が高く軽量であるため、溶接方法に一定の要件があります。以前の溶接方法は、主にアルゴンアーク溶接と二酸化炭素ガスシールド溶接です。最も広く使用されている溶接技術はアルゴンアーク溶接ですが、産業需要の継続的な発展に伴い、従来のアルゴンアーク溶接は、一部の地域で増加するユーザーの処理ニーズに対応できなくなりました。

従来のアルゴンアーク溶接は使用が難しく、完全な溶接を行うには成熟した技術者が必要です。ただし、溶接速度が遅いため、溶接時にオゾンが発生し、人体に損傷を与える恐れがあります。また、溶接熱影響部が大きく、製品が変形しやすく、溶接シームの品質を保証することが困難です。これは溶接作業者の技術のテストであり、全体的な不利な点が業界の発展に多くの制約を引き起こしています。

レーザー溶接には、溶接速度が速く、処理効率が高く、手作業によるワイヤ充填がなく、溶接コストが低く、材料の変形が少なく、溶接品質が良好であるという利点があり、研削プロセスを効果的に削減できます。

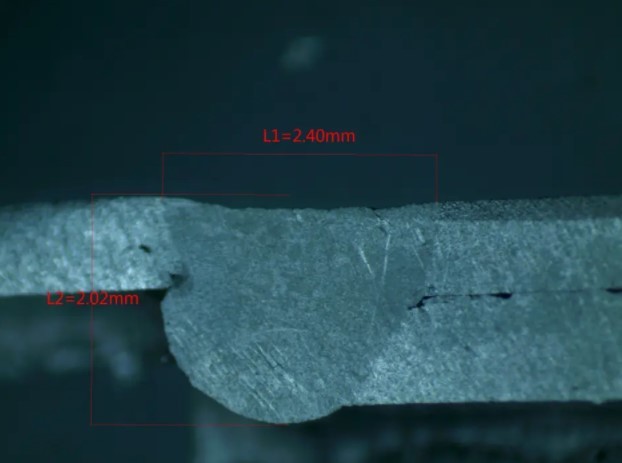

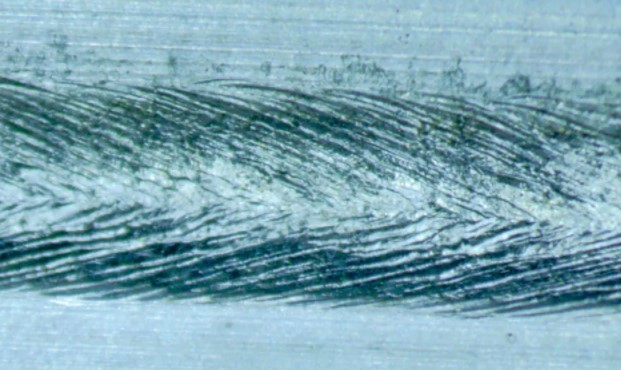

溶接シームは安定して形成され、明らかなスラグがなく、溶接プロセスでのスパッタはありません。 写真は、厚さ0.8mm + 1.2mmの6シリーズアルミニウム合金のテーラーメード溶接で、1500Wのファイバーレーザー溶接機で溶接されています。

従来の溶接の後、粗さではなく滑らかさを確保するために溶接点を研磨する必要があることがよくありますが、レーザー溶接は処理効果に多くの利点を反映しています。 ファイバーレーザー溶接機は優れたビーム品質を備えており、レーザービームを回折限界近くまで集束させることができるため、精密な加工を容易に実現できます。 連続パルスと変調パルスの2つの動作モードがあり、処理熱影響部を大幅に減らすことができます。 インテリジェンスBluetooth送信、APPを搭載した携帯端末はレーザー機器の状態を簡単に確認できます。

あなたも興味があるかもしれません:

-

info@hglaser.com

-

+86 27 8718 0225

-

-